Injection plastique et surmoulage : des solutions plastiques de haute performance

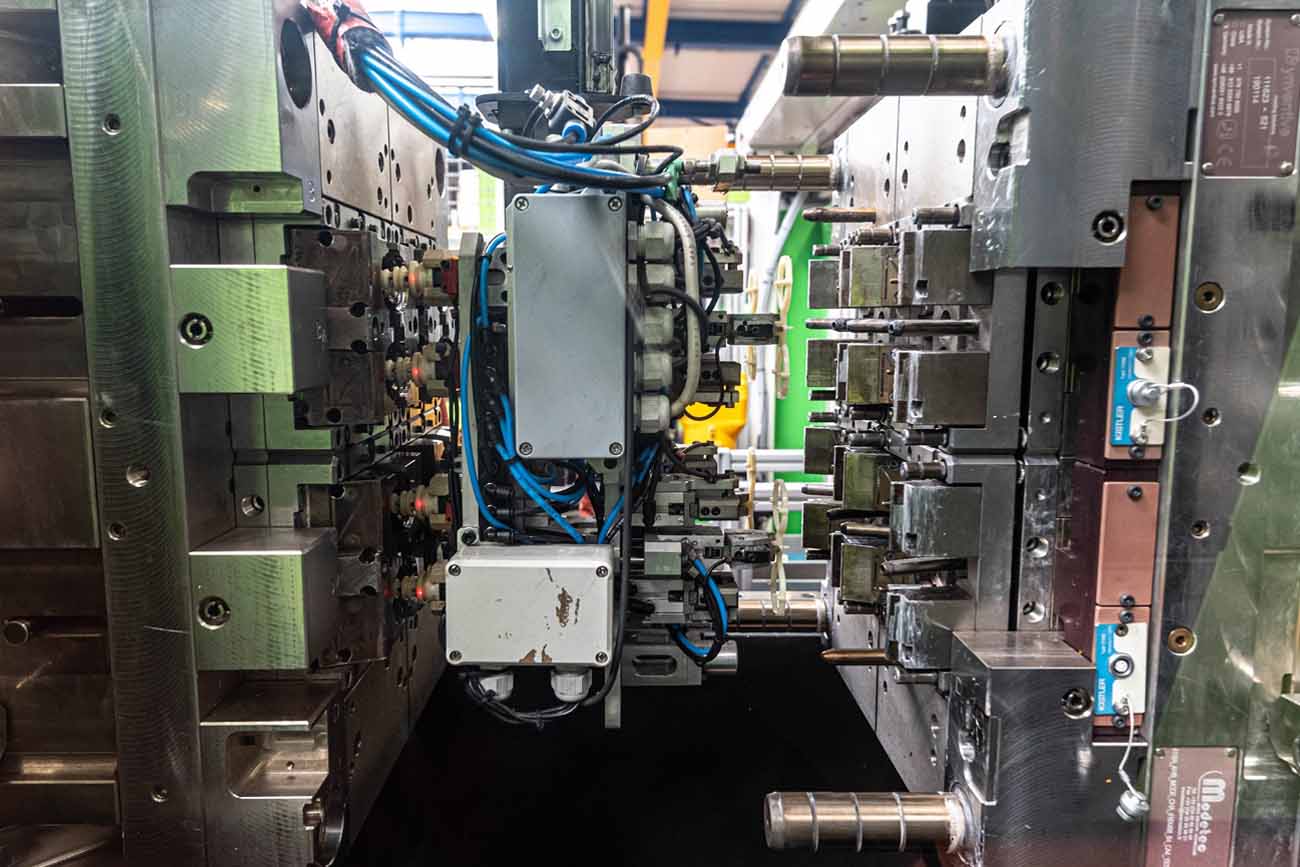

Chez Kartesis, nous avons développé depuis 30 ans un savoir-faire reconnu dans l’injection plastique et le surmoulage. Grâce à un parc machine de 20 presses à injecter de 22 à 320 T dont 6 “full électrique” de 55 à 150 T, nous sommes capables de travailler tous types de thermoplastiques. Au-delà des standards habituels, nous nous sommes spécialisés dans des matériaux plastiques techniques adaptés aux applications les plus exigeantes.

Nos ateliers, répartis entre notre site historique de Bonneville et notre filiale Slovaque, nous offrent une maîtrise complète de la chaîne de production, de la conception des moules à la fabrication des pièces techniques de haute précision.

L’acquisition récente d’Annecy Technology nous permet de maîtriser un large éventail de solutions techniques à destination de clientèles très diversifiées comme l’automobile, l’aéronautique, la cosmétique, l’outdoor ou encore l’armement.

Une expertise de pointe en matériaux plastiques techniques

Chez Kartesis, nous maîtrisons l’utilisation de matériaux plastiques techniques conçus pour répondre aux besoins des applications industrielles les plus exigeantes. Parmi ces matériaux de haute performance, nous travaillons notamment avec :

- Le PPO (Polyphénylène oxyde) : reconnu pour sa grande résistance thermique et chimique, idéal pour les environnements exposés à des contraintes sévères.

- Le PPA (Polyamide semi-aromatique) : un matériau privilégié pour les environnements haute performance, grâce à sa robustesse et sa stabilité.

- Le PPS (Polyphénylène sulfure) : offrant une excellente stabilité dimensionnelle, même à des températures élevées, ce qui en fait un choix incontournable pour des pièces de précision.

- Le PBT (Polybutylène téréphtalate) : apprécié pour sa rigidité et sa résistance à l’usure, garantissant une durabilité exceptionnelle.

Ces matériaux avancés permettent de fabriquer des pièces qui allient robustesse, précision et durabilité, tout en assurant des performances optimales dans des environnements contraignants. Que ce soit pour des conditions thermiques extrêmes, des contraintes mécaniques élevées ou des environnements chimiques agressifs, nous nous engageons à fournir des solutions fiables et adaptées.

La maîtrise complète de la conception des moules

Nous internalisons l’intégralité du processus de conception et de développement des moules, garantissant ainsi une parfaite adéquation avec les spécificités de chaque projet.

- Conception assistée par ordinateur (CAO) : pour des designs sur mesure parfaitement adaptés aux besoins techniques.

- Prototypage rapide et simulation : afin de valider les concepts avant leur mise en production, réduisant ainsi les risques d’erreurs.

- Ajustements précis : garantissant des tolérances serrées et des géométries complexes, indispensables pour des applications techniques exigeantes.

Cette maîtrise complète nous permet de répondre aux attentes les plus élevées en matière de précision, de qualité et de fiabilité, tout en assurant une flexibilité adaptée aux projets de nos clients.

Une infrastructure robotisée pour une précision maximale

Nos ateliers sont équipés de presses à injection robotisées d’une capacité allant de 22 à 320 tonnes, adaptées aussi bien aux petites qu’aux grandes séries. Ces machines intègrent :

- Capteurs de pression et de température : pour un contrôle précis des paramètres critiques.

- Robotisation avancée : pour automatiser les étapes de production et maximiser la productivité.

- Moulage régulé à haute température : permettant d’atteindre une précision optimale sur des pièces complexes.

Cette infrastructure garantit une qualité constante, même pour des produits nécessitant des géométries complexes ou des matériaux exigeants.

Des procédés avancés pour répondre à tous vos besoins

Nous mettons en œuvre des procédés techniques avancés qui nous permettent de répondre à des besoins variés et spécifiques. Notre expertise couvre un large éventail de solutions adaptées aux exigences de chaque projet :

- Surmoulage manuel, automatique ou en bande : idéal pour intégrer plusieurs matériaux ou renforcer des pièces existantes avec précision.

- Injection bi-matière : une solution innovante permettant de combiner deux matériaux pour créer des pièces hybrides aux propriétés optimisées.

- Moulage à haute température : spécialement conçu pour fabriquer des pièces capables de résister à des conditions thermiques extrêmes.

Ces procédés nous permettent de concevoir des pièces techniques et innovantes, parfaitement adaptées à leurs conditions d’utilisation spécifiques. Qu’il s’agisse de petites séries ou de productions à grande échelle, notre savoir-faire garantit des solutions sur mesure répondant aux attentes les plus exigeantes.

Des applications techniques pour des secteurs exigeants

Nos solutions en injection plastique et surmoulage répondent aux besoins de secteurs industriels variés, chacun avec ses exigences spécifiques. Notre expertise technique et notre polyvalence nous permettent de proposer des pièces performantes et adaptées aux contraintes de chaque domaine :

- Connectique industrielle : fabrication de connecteurs pressfit et autres composants de haute précision.

- Machines-outils : pièces résistantes à l’usure mécanique pour garantir la durabilité des équipements.

- Travaux publics : composants robustes conçus pour évoluer dans des environnements contraignants.

- Cosmétique : pièces alliant esthétique et durabilité, adaptées aux exigences du secteur.

- Outdoor et sports : solutions techniques pour des équipements haute performance.

Cette diversité de secteurs d’intervention reflète notre capacité à relever des défis techniques complexes tout en maintenant des délais maîtrisés et en optimisant les coûts. Nous mettons notre savoir-faire au service des attentes les plus élevées de nos clients, quelles que soient leurs applications.

Proximité et optimisation des flux de production

Notre organisation stratégique place la proximité et l’efficacité au cœur de nos processus. Nos équipements compacts et performants sont installés directement au sein de nos ateliers, à proximité de nos clients. Cette configuration offre des avantages significatifs :

- Réduction des délais : des cycles de production et de livraison plus courts, permettant de répondre rapidement aux besoins des clients.

- Optimisation des flux logistiques : une gestion des approvisionnements et des expéditions pensée pour limiter les coûts et les inefficacités.

- Flexibilité accrue : une capacité d’adaptation essentielle pour suivre les évolutions des projets et les exigences changeantes des marchés.

Cette approche nous permet de garantir une production réactive, compétitive et parfaitement alignée avec les attentes de nos clients, quelles que soient les contraintes de leurs projets.